Gecultiveerd vlees is duur, maar de kosten dalen. De grootste uitdaging? Groeimedia, dat honderden ponden per liter kan kosten. Om te concurreren met traditioneel vlees, moeten de prijzen dalen tot £1 per liter of minder. Drie strategieën drijven deze verandering:

- Cel-lijn Engineering: Het aanpassen van dierlijke cellen om de voedingsbehoeften te verminderen en efficiënt te groeien.

- Media Optimalisatie: Het vervangen van dure farmaceutische ingrediënten door goedkopere voedselveilige alternatieven.

- Bioreactor Verbeteringen: Het opschalen van de productie met grotere, efficiëntere systemen.

Elke benadering pakt een unieke uitdaging aan, maar hun gecombineerde vooruitgang is de sleutel tot het betaalbaar maken van gecultiveerd vlees. Het doel? De prijzen dichter bij conventioneel vlees brengen, zodat het voor iedereen toegankelijk wordt.

Engineering Cel-lijnen voor Gecultiveerd Vlees en Duurzame Cellulaire Landbouw #culturedmeat

1.Cell Line Engineering

Cell line engineering biedt een slimme manier om de voedingskosten te verlagen door dierlijke cellen aan te passen zodat ze hun eigen groeifactoren produceren. In plaats van voortdurend dure groeifactoren aan het kweekmedium toe te voegen, stellen wetenschappers cellen in staat om deze voedingsstoffen zelf te creëren via autocriene signalering.

In 2024 hebben Andrew J. Stout en zijn team aan Tufts University met succes rundermusclecellen gemodificeerd om hun eigen FGF2 te produceren [4][2]. Kevin Kayser, Chief Scientific Officer bij Upside Foods, vatte de aanpak perfect samen:

"Laten we een proces opbouwen en vervolgens selecteren voor een cellijn die doet wat we willen dat het doet. Het zal veel meer voorafgaand werk zijn, maar uiteindelijk zal het zich vertalen naar betere kosten" [1].

Kostenbesparingspotentieel

Recombinante eiwitten en groeifactoren zijn de grootste kostenfactoren in het productieproces [3]. Door cellen te engineer om hun eigen groeifactoren te genereren, kunnen bedrijven de noodzaak voor kostbare externe supplementen elimineren - iets dat anders een kostenreductie van bijna 99% zou vereisen om gekweekt vlees commercieel levensvatbaar te maken [5]. Bovendien maakt het modificeren van cellen om in suspensie te groeien, in plaats van een oppervlak te vereisen, het gebruik van enorme roerbioreactoren mogelijk (sommige met een capaciteit van meer dan 20.000 liter), wat de productie-efficiëntie aanzienlijk verhoogt [2].

Implementatietijdlijn

Deze aanpak is niet zonder uitdagingen.Het ontwikkelen en karakteriseren van een nieuwe cellijn duurt doorgaans 6 tot 18 maanden [3], wat in schril contrast staat met de veel kortere productcyclus van slechts 2–8 weken, van cellenbank tot oogst [3]. Tegen 2023 was bijna de helft van de bedrijven in gekweekt vlees al bezig met het verkennen van genetische engineering voor zowel onderzoeks- als commerciële doeleinden [3], wat de industrie in staat stelt om kostenbesparende strategieën verder te verfijnen.

Technische Uitdagingen

Er zijn nog steeds obstakels te overwinnen. Het handhaven van genomische stabiliteit en het bereiken van onsterfelijkheid voor onbepaalde celproliferatie - terwijl ervoor gezorgd wordt dat cellen zich nog steeds goed kunnen differentiëren - blijft een moeilijke opgave [4][3]. Bovendien is de beschikbaarheid van cellijnen met de juiste eigenschappen nog steeds beperkt [4].Deze uitdagingen benadrukken de complexiteit van cellijnengineering, maar de potentiële beloningen maken het een veelbelovende weg om kosten te verlagen. Volgende zullen we media-optimalisatiestrategieën verkennen.

2. Optimalisatie van media en groeifactoren

Het verlagen van de kosten van groeimedia is een belangrijke strategie om gekweekt vlees betaalbaarder te maken. Op dit moment zijn celcultuurmedia de grootste uitgave in de productie van gekweekt vlees [5][3]. Door deze kosten te verlagen, is er een enorme kans om de prijzen dichter bij wat consumenten bereid zijn te betalen te brengen.

Om een doelprijs van £8 per kilogram te bereiken, moeten de mediakosten met meer dan 99,9% dalen ten opzichte van hun huidige farmaceutische niveaus. Groeifactoren alleen zouden beperkt moeten worden tot slechts £0,80 per kilogram [3][5].Zoals het Good Food Institute uitlegt:

"De grootste uitdaging waarmee de gekweekte vleesindustrie wordt geconfronteerd, is niet alleen het achterwege laten van dierlijke componenten in de celcultuurmedia, maar eerder het ontdekken hoe dit betaalbaar kan worden gedaan en hoe betaalbare formuleringen geoptimaliseerd kunnen worden voor maximale productiviteit" [3].

Kostenbesparingspotentieel

Een van de belangrijkste benaderingen om kosten te verlagen, is het vervangen van dure farmaceutische ingrediënten door goedkopere, voedselveilige alternatieven. Bijvoorbeeld, albumine, dat verantwoordelijk is voor 96,6% van de behoeften aan recombinante eiwitten, wordt gericht op plantaardige vervangers zoals koolzaad en kikkererwten. Evenzo ruilen bedrijven individuele aminozuren in voor goedkopere plantaardige hydrolysaten [5][3][1].

Er worden al vorderingen gemaakt.In augustus 2024 introduceerde Believer Meats een diercomponent-vrije medium dat slechts £0,50 per liter kost [6]. Met behulp van continue productiemethoden zoals tangentiële stroomfiltratie, toonde hun analyse aan dat gekweekt kip geproduceerd kon worden voor £5 per pond in een faciliteit van 50.000 liter - waardoor het concurrerend werd met de prijzen van biologische kip [6]. Evenzo toonde Mosa Meat, in samenwerking met Nutreco, aan dat de overstap van farmaceutische naar voedselkwaliteit aminozuren alleen de kosten met een factor 100 kon verlagen, zonder dat dit ten koste ging van de celopbrengst [1].

Implementatietijdlijn

In vergelijking met cel lijn engineering kan media-optimalisatie veel sneller resultaten opleveren.Hoewel het ontwikkelen van nieuwe cellijnen 6 tot 18 maanden kan duren [3], maakt het herformuleren van media vaak gebruik van bestaande voedselveilige toeleveringsketens, waardoor het proces wordt versneld. Susanne Wiegel, Hoofd van het Alternatieve Eiwitprogramma bij Nutreco, verwoordt het goed:

"Cellen voeden is niet zo verschillend van het voeden van dieren. De meeste voedingsstoffen worden geleverd via landbouwgewassen" [1].

Technische Uitdagingen

Ondanks de belofte van kostenbesparingen, brengt het gebruik van voedselveilige ingrediënten uitdagingen met zich mee. Deze ingrediënten kunnen onzuiverheden, batch-inconsistenties en mogelijke effecten op de cellenprestaties en productkwaliteit introduceren [5][2]. Bovendien is het opschalen van de productie om aan de vraag te voldoen geen kleine opgave.Het vastleggen van slechts 1% van de wereldwijde vleesmarkt zou miljoenen kilogrammen recombinante albumine vereisen - ver boven de huidige productieniveaus voor veel industriële enzymen [5].

Vervolgens zullen we onderzoeken hoe verbeteringen in bioreactoren en processen de kosten verder kunnen verlagen.

sbb-itb-c323ed3

3. Verbeteringen in Bioreactoren en Processen

Na het verfijnen van cel lijn engineering en het optimaliseren van media, ligt de volgende stap in het verlagen van de kosten voor gekweekt vlees in het verbeteren van bioreactoren en productieprocessen. Terwijl cel lijnen en media zich richten op de biologische kant, spelen de fysieke systemen - bioreactoren en productie workflows - een cruciale rol in het betaalbaarder maken van gekweekt vlees. Zoals het Good Food Institute treffend stelt:

"Het ontwerp van het bioproces is de sleutel tot het ontgrendelen van grootschalige productie van gekweekt vlees" [3].

Op dit moment zijn de meeste bioreactoren die worden gebruikt in de productie van gekweekt vlees aangepast van de farmaceutische industrie. Deze systemen zijn ontworpen voor hoogwaardige, laag-volume output, wat niet ideaal is voor de kostenefficiënte, hoog-volume eisen van voedselproductie [3]. Om te concurreren met traditioneel vlees, heeft de industrie speciaal gebouwde bioreactoren nodig die specifiek zijn ontworpen voor grootschalige, economische productie. Dit is waar procesoptimalisaties kunnen helpen om de kosten verder te verlagen.

Kostenbesparingspotentieel

Een van de meest veelbelovende manieren om kosten te verlagen is door over te stappen van farmaceutische naar voedselkwaliteit productie standaarden. In tegenstelling tot farmaceutische toepassingen hoeft gekweekt vlees alleen te voldoen aan voedselveiligheidsnormen, die minder streng zijn. Deze verschuiving zou de operationele kosten aanzienlijk kunnen verlagen [3].

Proces efficiëntie is een andere kritische factor.Technieken zoals het recyclen van groeimedia, het herbestemmen van afvalstromen en het implementeren van automatisering kunnen helpen om het gebruik van kostbare inputs te minimaliseren [3]. Bijvoorbeeld, in september 2023 kondigde Upside Foods zijn plannen aan voor een commerciële faciliteit in de buurt van Chicago. Deze faciliteit heeft als doel jaarlijks 13.000 ton gekweekt vlees te produceren met behulp van bioreactoren zo groot als 100.000 liter [1]. Kevin Kayser, de Chief Scientific Officer van het bedrijf, benadrukte het belang van het focussen op grondstofinputs:

"Een van de redenen waarom ik werd aangenomen was grondstofinputs... Toen ik net begon, stond het bovenaan de lijst" [1].

Schalingsvermogen

Het opschalen van bioreactoren is essentieel om prijspariteit met conventioneel vlees te bereiken. Momenteel gebruiken pilotfaciliteiten bioreactoren variërend van 100 tot 1.000 liter.Echter, techno-economische analyses suggereren dat het bereiken van concurrerende prijzen bioreactoren met volumes van 20.000 liter of meer zal vereisen - mogelijk zelfs 100.000 liter [3][1][2]. Tegen het einde van 2024 had ten minste één bedrijf met succes opgeschaald naar bioreactoren met een capaciteit van 15.000 liter [3].

De industrie beweegt door verschillende fasen: van bench-scale onderzoek (bioreactoren onder de 10 liter), naar pilot-scale testen, en uiteindelijk naar industriële productie. Elke fase vereist niet alleen grotere apparatuur, maar ook innovaties in mengen, zuurstoflevering en monitoringsystemen [3].

Technische Uitdagingen

Het opschalen van bioreactoren is niet zonder zijn uitdagingen.Grotere bioreactoren brengen unieke technische moeilijkheden met zich mee, zoals het beheersen van schuifkrachten tijdens het mengen en zuurstofvoorziening, die delicate cellen kunnen beschadigen [3]. Zuurstofoverdracht wordt steeds complexer naarmate de volumes van bioreactoren toenemen, en het handhaven van sterielheid in grootschalige, voedselveilige faciliteiten is cruciaal - elke besmetting kan leiden tot aanzienlijke productieverliezen [3].

Zoals Kevin Kayser opmerkte, verkent de industrie nieuw terrein:

"Wanneer je begint te praten over 100.000 L of meer, weet ik niet of dat enige verandering in het medium met zich meebrengt. We zijn nog niet op dat niveau gekomen" [1].

In tegenstelling tot media-optimalisatie, die gebruik kan maken van bestaande voedselvoorzieningsketens, vereist het opschalen van bioreactoren het oplossen van geheel nieuwe ingenieursproblemen, vooral bij deze ongekende afmetingen [3].

Implementatietijdlijn

Het bouwen van faciliteiten op industriële schaal is een tijdsintensief en kapitaalintensief proces. Terwijl het ontwikkelen van een nieuwe cellijn 6 tot 18 maanden kan duren [3], kost het construeren en in gebruik nemen van een productie-installatie op volle schaal jaren van planning en aanzienlijke investeringen [3]. Nieuwe technologieën helpen echter om het proces te versnellen. Zo is gebleken dat geautomatiseerde en cloud-gestuurde systemen de ontwikkelingscycli met 25% verkorten en de succespercentages bij opschaling met 30% verbeteren [7]. Chris Williams, CEO van Culture Biosciences, legde uit:

"De verschuiving naar cloud-gestuurde, modulaire bioprocessen versnelt in de biotech- en biopharma-sectoren... Het biedt een flexibele, kosteneffectieve oplossing voor teams die snellere ontwikkelingscycli en schaalbaarheid vereisen" [7].

Het teeltproces zelf - van cellenbank tot oogst - duurt doorgaans 2 tot 8 weken, afhankelijk van het type vlees dat wordt geproduceerd [3]. Vooruitgangen in bioprocessing zullen cruciaal zijn om gekweekt vlees een concurrerende optie op de markt te maken.

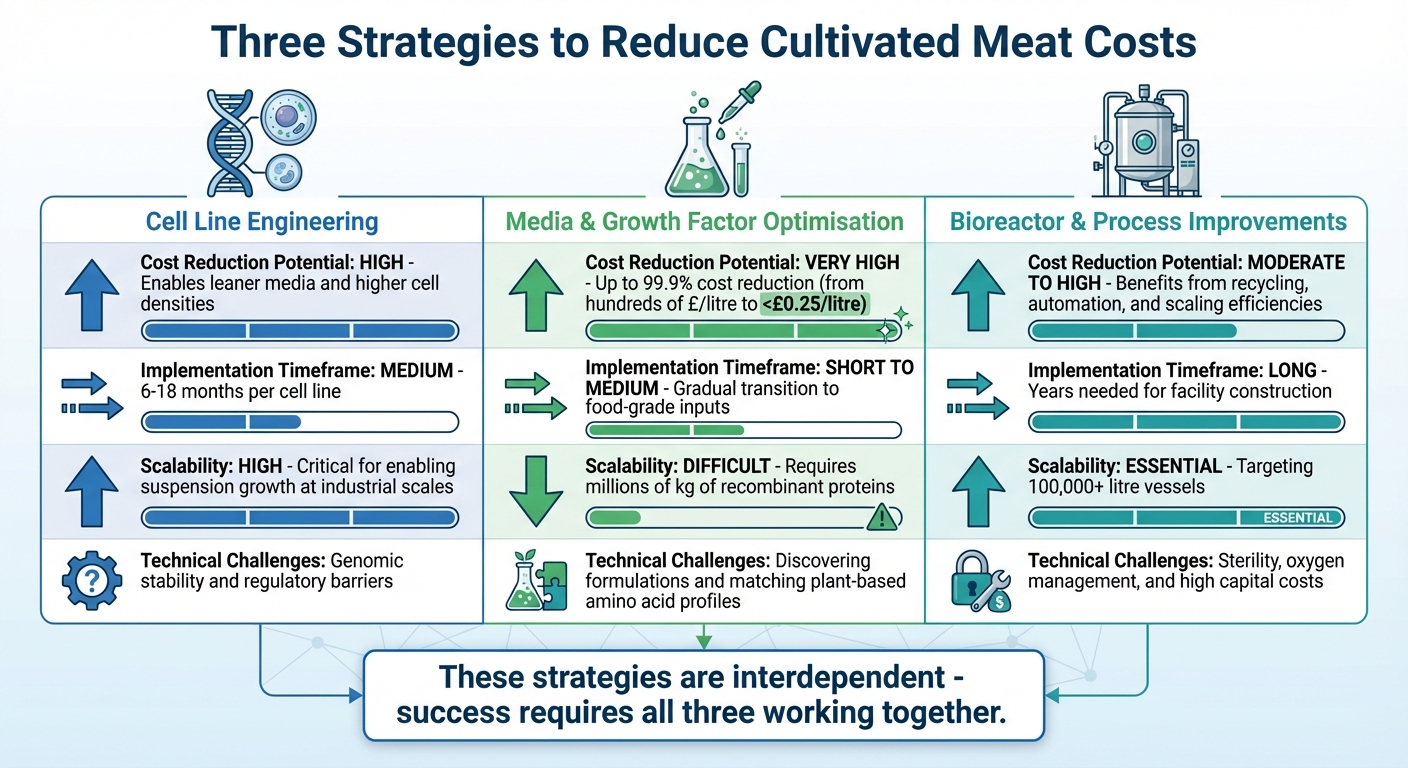

Vergelijking van de Drie Benaderingen

Vergelijking van Drie Strategieën om de Productiekosten van Gekweekt Vlees te Verminderen

Wanneer we cel lijn engineering, media-optimalisatie en bioreactor-vooruitgangen naast elkaar bekijken, wordt duidelijk hoe met elkaar verbonden deze strategieën zijn. Elke strategie heeft zijn eigen sterke punten en obstakels, maar samen creëren ze een pad naar het verlagen van de kosten in de productie van gekweekt vlees.

Hier is een overzicht van hoe deze benaderingen zich verhouden tot vier belangrijke criteria:

| Criteria | Cellijn Engineering | Media &en Groei Factor Optimalisatie | Bioreactor &en Proces Verbeteringen |

|---|---|---|---|

| Kostenbesparingspotentieel | Hoog – maakt slanker media en hogere cel dichtheden mogelijk | Zeer Hoog – kan kosten met tot 99% verlagen.9% van de huidige biomedische prijzen | Gemiddeld tot Hoog – voordelen van recycling, automatisering en schaalvoordelen |

| Implementatietijdlijn | Gemiddeld – duurt meestal 6–18 maanden per cellijn | Kort tot Gemiddeld – omvat geleidelijke overgang naar voedselveilige ingrediënten | Lang – jaren nodig voor de bouw en inbedrijfstelling van de faciliteit |

| Schaalbaarheid | Hoog – cruciaal voor het mogelijk maken van suspensiegroei op industriële schaal | Moelijk – vereist productie van miljoenen kilogrammen recombinante eiwitten | Essentieel – gericht op 100.000-liter+ vaten voor grootschalige productie |

| Technische Uitdagingen | Genomische stabiliteit en regelgevende barrières | Formuleringen ontdekken en overeenkomende plantaardige aminozuurprofielen vinden | Zorg voor sterilisatie, zuurstofbeheer en het omgaan met hoge kapitaalkosten |

Elke strategie speelt een unieke rol in het aanpakken van de kostenuitdagingen van gekweekt vlees.

Media-optimalisatie valt op door het directe potentieel om kosten te verlagen. Prijzen kunnen dalen van honderden ponden per liter naar minder dan £0,25 per liter [3]. Het opschalen van deze aanpak om aan de industriële vraag te voldoen, is echter een aanzienlijke hindernis.

Cel lijn engineering legt daarentegen de basis voor succes. Door groei in suspensie mogelijk te maken en de media-eisen te verminderen, ondersteunt het zowel media-optimalisatie als bioreactor-schaalvergroting [3]. Zonder betrouwbare cel lijnen zou de vooruitgang in de andere gebieden stagneren.

Verbeteringen in bioreactoren zijn een langetermijnspel. Het ontwikkelen en in gebruik nemen van faciliteiten die in staat zijn om 100.000-liter vaten te verwerken, is een ontmoedigende taak, maar het is essentieel voor opschaling naar productie op grondstofniveau [3].De technische uitdagingen hier, met name rond sterilisatie en zuurstofoverdracht, blijven grotendeels onontgonnen terrein op deze schaal.

De realiteit is dat geen enkele aanpak het gewicht van kostenreductie alleen kan dragen. Deze strategieën zijn diep onderling afhankelijk. Bijvoorbeeld, betaalbare media heeft alleen waarde als bioreactoren op hoge volumes kunnen opereren, en grootschalige bioreactoren zijn alleen zinvol als de media die ze gebruiken kosteneffectief is [3]. Samen creëren deze inspanningen een samenhangend kader dat cruciaal is voor het realiseren van commercieel schaal gekweekt vlees.

Conclusie

Cel lijn engineering speelt een sleutelrol in het bevorderen van het succes van zowel media verfijning als bioreactor vooruitgang. Door cellen te ontwikkelen die sneller groeien, hogere dichtheden bereiken en goed presteren in magerder media, verlaagt het aanzienlijk de kosten die verband houden met voedingsstoffen en bioreactor capaciteit.Dit maakt het een hoeksteen in het verlagen van productie-uitgaven.

Media verfijning biedt onmiddellijke besparingen, met de mogelijkheid om mediakosten met maar liefst 99,9% te verlagen, waardoor farmaceutische prijzen dalen tot minder dan £0,20 per liter [3]. Deze besparingen zijn echter afhankelijk van cellijnen die kunnen gedijen op dergelijke kosteneffectieve media. Tegelijkertijd banen geavanceerde bioreactorontwerpen de weg voor grootschalige productie, maar hun economische levensvatbaarheid hangt af van de combinatie met betaalbare media en veerkrachtige, ontworpen cellijnen.

De tijdlijn voor het bereiken van prijspariteit met premium conventioneel vlees in het VK zal worden bepaald door hoe snel deze drie strategieën - celengineering, mediaontwikkeling en bioreactor-schaalvergroting - samen vooruitgang boeken. Vooruitgang op deze gebieden zal de basis vormen voor het toegankelijker maken van gekweekt vlees.

Voor Britse consumenten zal de brede beschikbaarheid ook afhangen van goedkeuring door de regelgeving, die eind 2025 nog steeds in behandeling is [3], en de creatie van grootschalige productiecapaciteiten. Bedrijven plannen al bioreactoren van 100.000 liter en streven naar faciliteiten die in staat zijn om tot 13.000 ton jaarlijks te produceren [1], wat aangeeft dat de noodzakelijke infrastructuur zich aan het vormen is.

De reis naar betaalbaar gekweekt vlees zal afhangen van de naadloze integratie van deze drie strategieën. Een productie-ecosysteem dat gemodificeerde cellen, goedkope media en bioreactoren op industriële schaal combineert, zal bepalen wanneer gekweekt vlees van niche eetervaringen naar alledaagse supermarkt aanbiedingen verschuift.

Veelgestelde vragen

Hoe helpt cel lijn technologie de kosten van gekweekt vlees te verlagen?

Vooruitgangen in cel lijn technologie hebben de kosten van het produceren van gekweekt vlees verlaagd door de prestaties van de cellen die in het proces worden gebruikt te verbeteren. Deze speciaal ontworpen cel lijnen groeien snel, kunnen gedijen in dichte omgevingen en weerstaan zware omstandigheden zoals lage zuurstofniveaus en mechanische stress. Dit betekent minder afhankelijkheid van kostbare groeimedia en een efficiëntere, hoogrenderende productie in bioreactoren.

Door de kosten van grondstoffen en verwerking te verlagen, helpt cel lijn technologie om gekweekt vlees toegankelijker te maken. Deze vooruitgang is een stap in de richting van het vestigen ervan als een praktisch alternatief voor traditioneel vlees.

Wat zijn de belangrijkste uitdagingen bij het gebruik van voedselveilige media voor de productie van gekweekt vlees?

Overstappen op voedselveilige media voor de productie van gekweekt vlees brengt enkele grote uitdagingen met zich mee.Een van de grootste obstakels is de kosten. Op dit moment maakt media rijk aan groeifactoren - essentieel voor celgroei - meer dan de helft van de productiekosten uit. Om de kosten te verlagen, moeten fabrikanten overstappen van dure farmaceutische ingrediënten naar goedkopere, voedselcompatibele alternatieven. Maar hier is de catch: het ontwikkelen van deze betaalbare opties, of het nu gaat om precisiefermentatie of plantaardige methoden, bevindt zich nog in de beginfase en vereist veel investering.

Een ander groot probleem ligt in het voldoen aan strikte voedselveiligheidsnormen. Voedselgrade media moeten onder steriele omstandigheden worden geproduceerd, vrij van verontreinigingen, en voldoen aan de voedselvoorschriften van de Europese Unie. Dit voegt lagen van complexiteit toe aan de toeleveringsketens en kwaliteitscontroleprocessen. Bovendien creëert het verwijderen van serum - dat vaak wordt gebruikt in onderzoeksgraad media - nieuwe uitdagingen op het gebied van afvalbeheer.Zonder serum dat als een natuurlijke buffer fungeert, wordt de ophoping van bijproducten een probleem, wat geavanceerde recycling- of verwijderingssystemen vereist.

Er is ook het probleem van celadaptatie. Veel cellijnen, oorspronkelijk ontwikkeld voor serum-gebaseerde omgevingen, hebben moeite om te groeien in chemisch gedefinieerde, diervrije media. Dit kan leiden tot langzamere groei of zwakkere cellen, wat vaak genetische aanpassingen aan de cellijnen of de creatie van gespecialiseerde supplementen vereist. Het aanpakken van deze uitdagingen is cruciaal voor het opschalen van de productie van gekweekt vlees en het betaalbaarder en toegankelijker maken voor consumenten. Als je meer wilt leren over dit fascinerende veld, biedt de

Hoe helpen grootschalige bioreactoren om gekweekt vlees betaalbaarder te maken?

Grootschalige bioreactoren, vooral die met een capaciteit van meer dan 20.000 liter, spelen een sleutelrol in het verlagen van de productiekosten van gekweekt vlees.Deze systemen maken de productie van grote hoeveelheden vlees mogelijk, wat helpt om kosten zoals apparatuur, arbeid en groeimedia over een grotere output te spreiden. Deze aanpak helpt om schalenvoordelen te bereiken, waardoor gekweekt vlees dichter bij de prijs van traditioneel vlees komt.

Met dit niveau van productie kunnen fabrikanten de kosten per kilogram drastisch verlagen, wat de weg vrijmaakt voor gekweekt vlees om een betaalbaardere en levensvatbare optie voor consumenten te worden.