Het schalen van bioreactoren is de sleutel tot het betaalbaarder en toegankelijker maken van gekweekt vlees. In het afgelopen decennium is de prijs van gekweekt vlees gedaald van £1,8 miljoen per kilogram in 2013 naar £49 per kilogram vandaag, dankzij vooruitgangen in de grootschalige productie. Tegen het einde van 2026 wordt verwacht dat de wereldwijde productie 125.000 ton zal bereiken, met prijzen die mogelijk kunnen dalen tot zo laag als £1,52 per kilogram.

Deze vooruitgang hangt af van het oplossen van technische uitdagingen zoals zuurstofoverdracht, warmteafvoer en voedingsstoffenverdeling in grotere bioreactoren. Verschillende ontwerpen van bioreactoren - roerketel, luchtlift, perfusie en holle vezel - bieden unieke oplossingen, maar hebben ook nadelen op het gebied van schaalbaarheid en efficiëntie. Nieuwe technologieën, zoals media recycling, wegwerp systemen, en real-time monitoring, helpen de productiekosten verder te verlagen.

Voor consumenten betekent dit dat gekweekt vlees binnenkort de prijs van conventioneel vlees kan evenaren of zelfs onderbieden, met grootschalige bioreactoren die genoeg produceren om 75.000 mensen jaarlijks van voedsel te voorzien. Deze verschuiving vermindert ook het gebruik van hulpbronnen, waardoor gekweekt vlees een levensvatbare optie wordt voor zowel betaalbaarheid als duurzaamheid.

De Uitdagingen van het Schalen van Bioreactoren

Technische Belemmeringen voor Opschaling

De overstap van laboratoriumexperimenten naar industriële bioreactoren gaat gepaard met een reeks technische obstakels. Een groot probleem is zuurstofoverdracht. Naarmate de grootte van de bioreactor toeneemt, wordt de oplosbaarheid van zuurstof een knelpunt. Grotere vaten hebben moeite met langdurige mengtijden, wat kan leiden tot ongelijke zuurstofverdeling. Dit leidt ertoe dat sommige cellen worden beroofd van zuurstof terwijl andere verzadigd zijn, wat de delicate balans verstoort die nodig is voor celgroei [8].

Warmtebeheer is een andere belangrijke uitdaging.Hoe groter de bioreactor, hoe kleiner de verhouding tussen oppervlakte en volume wordt [8]. Dierlijke cellen genereren metabolische warmte, en terwijl een kleine laboratoriumfles deze warmte natuurlijk kan afvoeren, heeft een enorme tank van 100.000 liter geavanceerde koelsystemen nodig om het smalle temperatuurbereik te handhaven dat cellen kunnen verdragen [2, 9].

Deze cellen hebben ook een fragiele structuur. In tegenstelling tot bacteriën of gisten missen dierlijke cellen een beschermende celwand, waardoor ze kwetsbaar zijn voor mechanische krachten [2]. Grootschalige reactoren vereisen hoge-snelheid menging, maar dit creëert turbulentie die de cellen kan beschadigen. Bioprocessingenieur Muhammad Arshad Chaudhry benadrukt de complexiteit van het schalen van bioreactoren:

"Het schalen van bioreactoren is niet triviaal; het is een moeilijke en complexe taak die een delicate balans vereist tussen apparatuurontwerp en operationele mogelijkheden...om vergelijkbare hydrodynamische en massatransportomstandigheden te bieden" [8].

De distributie van voedingsstoffen wordt ook ongelijkmatig in grotere systemen. Slechte circulatie leidt tot "stagnatiezones" waar essentiële voedingsstoffen zoals glucose uitgeput raken, terwijl schadelijke bijproducten zoals ammoniak en melkzuur zich ophopen [2, 9]. Hogere reactoren introduceren nog een ander probleem: de verhoogde vloeistofhoogte verhoogt de druk aan de onderkant, waardoor het moeilijker wordt om kooldioxide te verwijderen, wat bij hoge concentraties toxisch kan worden [8]. Bovenop dit alles stijgt het risico op besmetting explosief. Een enkele besmette batch in een reactor van 50.000 liter kan leiden tot een verwoestend financieel verlies [2, 6].

Al deze factoren combineren om de efficiëntie te verminderen en de productiekosten te verhogen.

Hoe schaalvergrotingsuitdagingen de kosten beïnvloeden

De technische moeilijkheden van het opschalen van bioreactoren compliceren niet alleen de productie - ze verhogen ook aanzienlijk de kosten. Slechte zuurstofoverdracht en ongelijke voedingsstofverdeling vertragen bijvoorbeeld de celgroei, wat de totale opbrengst vermindert. Dit verhoogt direct de kosten per kilogram gekweekt vlees [6, 9]. De noodzaak voor hoogwaardige roestvrijstalen apparatuur om steriel te blijven, voegt nog meer toe aan de uitgaven, waarbij deze kapitaalkosten uiteindelijk worden weerspiegeld in de productprijzen [3, 6].

Industrieanalist David Humbird legt de beperkingen beknopt uit:

"Een lage groeisnelheid, metabolische inefficiëntie, cataboliet- en CO₂-inhibitie, en door bellen veroorzaakte celbeschadiging zullen allemaal de praktische bioreactorvolume en haalbare cel dichtheid beperken" [5].

Deze beperkingen maken het moeilijk voor de huidige productiemethoden om de efficiëntie en kosteneffectiviteit van traditionele vleesproductie te evenaren.

De financiële inzet is enorm. Terug in 2013 was de kostprijs voor het produceren van gekweekt vlees een verbijsterende £1,8 miljoen per kilogram. Vandaag de dag is dat cijfer gedaald tot ongeveer £49 per kilogram [4]. Hoewel dit een enorme verbetering is, vereist het bereiken van echte betaalbaarheid het overwinnen van de technische barrières voor opschaling. Economische modellen suggereren dat overstappen op geïntegreerde continue verwerking de kapitaal- en operationele kosten met 55% kan verlagen over een decennium in vergelijking met batchverwerking [2]. Deze besparingen zijn echter afhankelijk van het oplossen van de aanhoudende technische uitdagingen die gepaard gaan met opschaling.

Dr.Marianne Ellis: Het ontwerpen van grootschalige bioreactoren en bioprocessen voor gekweekt vlees

Hoe bioreactortypes de opschaling beïnvloeden

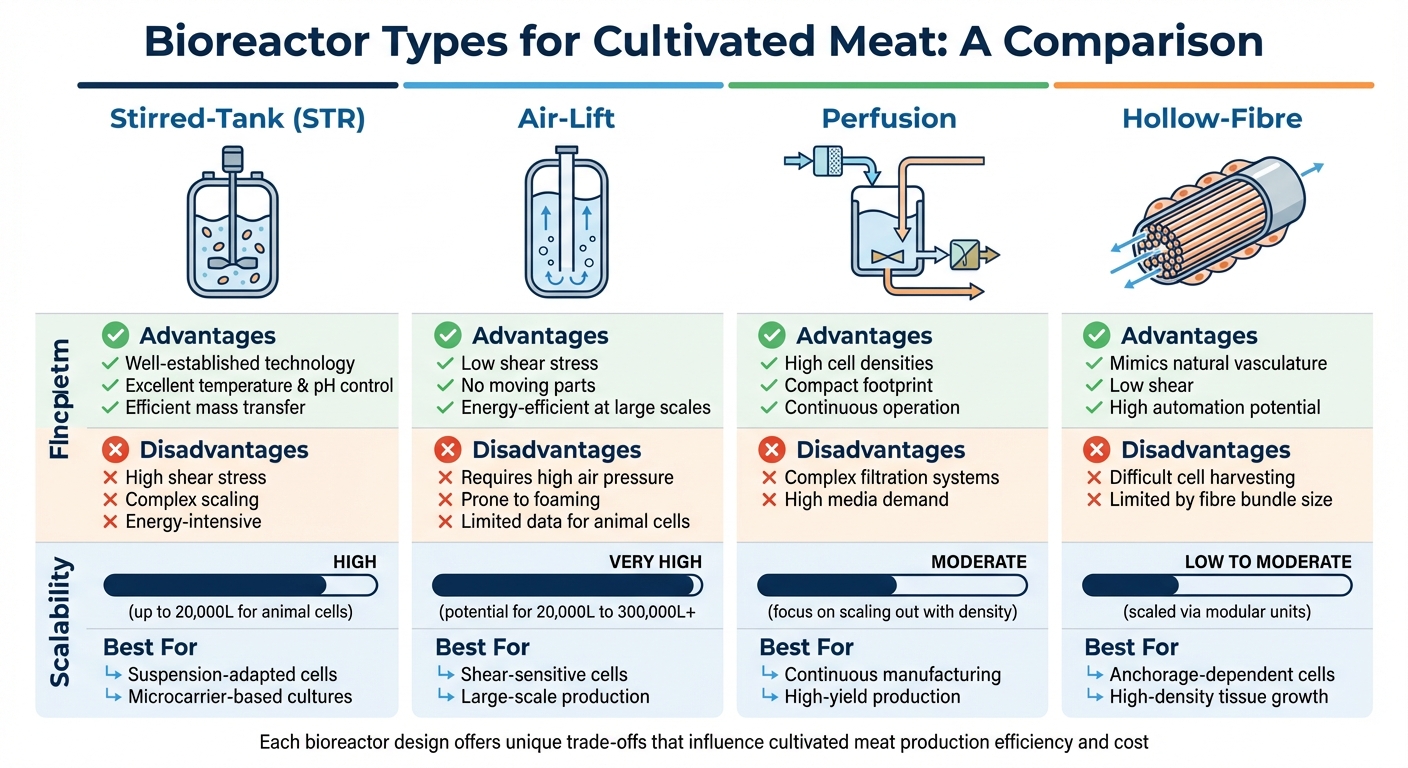

Vergelijking van bioreactortypes voor de productie van gekweekt vlees

Het type bioreactor dat in de productie wordt gebruikt, speelt een cruciale rol in het bepalen van de efficiëntie, kosten en uiteindelijk de prijs die consumenten betalen. Verschillende reactorontwerpen brengen unieke uitdagingen en voordelen met zich mee, die direct van invloed zijn op hoe goed ze de opschaling van de productie aankunnen. Het begrijpen van deze verschillen is cruciaal voor het overwinnen van opschalingsproblemen en het verlagen van kosten.

Gemengde-tank bioreactoren zijn de industriestandaard, oorspronkelijk ontwikkeld voor de biopharma- productie. Deze reactoren gebruiken mechanische impellers om het celcultuurmedium te mengen en de zuurstofniveaus te handhaven.Ze zijn effectief voor volumes tot wel 20.000 liter [2] [6]. Echter, de impellers creëren schuifkrachten die delicate dierlijke cellen kunnen beschadigen, die de beschermende celwanden missen die in bacteriën of gisten te vinden zijn [2]. Zoals Cathy Ye, directeur van het Oxford Centre for Tissue Engineering and Bioprocessing, benadrukt:

"Een belangrijk technisch probleem is het beheersen van de verstorende schuifkrachten op grote volumes fragiele zoogdiercellen, terwijl de noodzakelijke roering van de cellen in hun ondersteunende vloeistof behouden blijft" [9].

Airlift bioreactoren bieden een veelbelovende alternatieve voor grootschalige productie. In plaats van mechanische menging, gebruiken ze gasinjectie in een 'draft tube' ontwerp om het medium te circuleren met minimale schuifstress.Deze reactoren zijn ongelooflijk schaalbaar - één luchtliftreactor ontworpen voor microbieel groei hield 1.500.000 liter [2] . Voor gekweekt vlees zou een theoretische luchtliftreactor van 300.000 liter cel dichtheden van 2×10⁸ cellen/mL kunnen ondersteunen, genoeg om jaarlijks 75.000 mensen te voeden [2]. Ondanks hun potentieel hebben luchtliftreactoren beperkte historische gegevens voor het gebruik van dierlijke cellen [2].

Perfusiebioreactoren nemen een andere benadering door zich te concentreren op hoge cel dichtheden in kleinere volumes. Ze bereiken dit door continue media-uitwisseling, waardoor cellen kunnen groeien terwijl afval wordt verwijderd. Economische modellen suggereren dat deze methode de kapitaal- en operationele kosten met 55% kan verlagen over een decennium in vergelijking met traditionele batchverwerking [2] . Deze systemen zijn echter complex en vereisen geavanceerde filtratie om cellen te behouden terwijl afval wordt verwijderd.

Holvezelsystemen imiteren de vasculaire netwerken die in levende organismen worden aangetroffen. Ze maken gebruik van duizenden semi-permeabele capillaire buizen, waarbij cellen groeien in de ruimte rond de vezels terwijl voedingsstoffen erdoorheen stromen. Deze opstelling kan uitzonderlijk hoge cel dichtheden bereiken van 10⁸ tot 10⁹ cellen/mL [2] [7]. Het opschalen van deze systemen houdt echter in dat er modulaire eenheden moeten worden toegevoegd, wat hun gebruik voor massaproductie beperkt.

Vergelijking van Bioreactor Types

Hier is een overzicht van de belangrijkste verschillen:

| Type Bioreactor | Voordelen | Nadelen | Schaalbaarheid | Beste Toepassingen |

|---|---|---|---|---|

| Gestuurde Tank (STR) | Goed gevestigde technologie; uitstekende temperatuur- en pH-controle; efficiënte massatransfer [2][10] | Hoge schuifspanning; complexe opschaling; energie-intensief [2][8] | Hoog (tot 20.000L voor dierlijke cellen) [2] | Suspensie-gepaste cellen; microdrager-gebaseerde culturen [2] |

| Luchtlift | Laag schuifspanning; geen bewegende delen; energie-efficiënt op grote schaal [2] | Vereist hoge luchtdruk; gevoelig voor schuimvorming; beperkte gegevens voor dierlijke cellen [2] | Zeer hoog (potentieel voor >20.000L tot 300.000L+) [2] | Schuifgevoelige cellen; productie op grote schaal [2] |

| Perfusie | Hoge cel dichtheden; compacte voetafdruk; continue werking [2][7] | Complexe filtratiesystemen; hoge media vraag [2][7] | Gemiddeld (focus op "uitbreiden" met dichtheid) [2] | Continue productie; hoge opbrengst productie [2] |

| Holvezels | Imiteert natuurlijke vasculatuur; lage schuifkracht; hoog automatiseringspotentieel [2][7] | Moeilijke celverzameling; beperkt door de grootte van de vezelbundel [2][7] | Laag tot Gemiddeld (geschaald via modulaire eenheden) [7] | Hechtingsafhankelijke cellen; hoge dichtheid weefselgroei [2] |

Elke bioreactorontwerp biedt unieke voordelen en afwegingen die van invloed zijn op hoe gekweekt vlees efficiënt kan worden opgeschaald.Roer tanks zijn betrouwbaar, maar ondervinden fysieke beperkingen bij grotere volumes. Airlift-reactoren bieden kansen voor massale opschaling, maar vereisen meer ontwikkeling voor dierlijke cellen. Perfusiesystemen bieden efficiëntie in kleinere ruimtes, maar komen met operationele uitdagingen. Ondertussen excelleren hollevezelsystemen in het bereiken van hoge dichtheden, maar zijn beperkt in opschaalbaarheid. Deze verschillen zullen een sleutelrol spelen in het toegankelijker maken van gekweekt vlees voor consumenten.

sbb-itb-c323ed3

Oplossingen voor de uitdagingen van bioreactoropschaling

De gekweekte vleesindustrie duwt grenzen om bioreactoren efficiënter en betaalbaarder te maken, wat de weg vrijmaakt voor grootschalige productie die kosten en prestaties in balans houdt.

Technische Vooruitgangen

Nieuwe technologieën pakken de obstakels aan voor het opschalen van de productie. Een belangrijke verschuiving houdt in dat voedselveilige materialen worden gebruikt in plaats van dure farmaceutische apparatuur.Bijvoorbeeld, het vervangen van 316 roestvrij staal door 304 roestvrij staal en kiezen voor chloordioxide gassterilisatie in plaats van stoom kan de kapitaalkosten aanzienlijk verlagen [1][3] . In tegenstelling tot de productie van geneesmiddelen, vereist de productie van gekweekt vlees geen extreme sterilisatieniveaus, waardoor deze veranderingen zowel praktisch als economisch zijn.

Een andere doorbraak is media recycling, die de hoge kosten van groeimedia aanpakt. Technieken zoals tangentiële stroomfiltratie en celretentietoestellen stellen bedrijven in staat om media te hergebruiken terwijl ze afval filteren [1][3]. Dit zorgt ervoor dat voedingsstoffen overvloedig blijven zonder dat het hele medium constant vervangen hoeft te worden.

Realtime monitoringsystemen transformeren ook de industrie.Uitgerust met geavanceerde sensoren, gebruiken deze systemen AI en machine learning om omstandigheden zoals pH, zuurstof en temperatuur te optimaliseren. Dit vermindert batchfouten en zorgt voor consistentie. Zoals Matt McNulty, een GFI Onderzoeksmedewerker, uitlegt:

"Het ontwerpen van bioreactor technologieën die geschikt zijn voor het doel, en specifiek zijn ontwikkeld om te voldoen aan de behoeften van de gekweekte vleesindustrie, heeft het potentieel om de bioprocessingkosten te verlagen" [1].

Een andere veelbelovende benadering is single-use technology, waarbij wegwerp bioreactor zakken de noodzaak voor reiniging en sterilisatie elimineren. Hoewel deze zakken momenteel duur zijn, zijn er inspanningen gaande om meer kosteneffectieve, voedselveilige versies te ontwikkelen [1][2].Daarnaast biedt procesintensivering - zoals hoge-dichtheid cellenbank en het combineren van teelt en differentiatie in één vat - manieren om de productie te stroomlijnen [1].

Deze vooruitgangen, gecombineerd met slimmere productiestrategieën, vormen de toekomst van de productie van gekweekt vlees.

Opschalen versus Uitbreiden

Om gekweekt vlees toegankelijker en kostenefficiënter te maken, verkent de industrie twee belangrijke opschalingsstrategieën. Opschalen houdt in dat enorme bioreactoren worden gebouwd, vaak met een capaciteit van meer dan 20.000 liter. Deze aanpak biedt aanzienlijke schaalvoordelen, waardoor de kapitaal- en arbeidskosten per productie-eenheid dalen [1][2] . Grotere vaten brengen echter technische uitdagingen met zich mee, zoals het beheersen van schuifspanningen en warmteafvoer.

Aan de andere kant richt schalen zich op het gebruik van meerdere kleinere bioreactoren, die doorgaans variëren van 100 tot 1.000 liter [2]. Deze modulaire strategie maakt een snellere markttoegang mogelijk, vermijdt de complexiteit van enorme bioreactoren en stelt grotere automatisering in staat. Zoals GFI opmerkt:

"Schalen benaderingen kunnen een redelijker kortetermijnpad naar de markt bieden voor gekweekte vleesproducten... echter, de productievolumes op deze schaal zullen waarschijnlijk niet voldoen aan de grote vraag naar wereldwijde vleesconsumptie" [2].

Om de kosten verder te optimaliseren, wenden veel bedrijven zich tot geïntegreerde continue verwerking, wat de kapitaal- en operationele kosten met tot 55% kan verlagen over een periode van tien jaar in vergelijking met traditionele batchverwerking [2].Een hybride strategie komt op, waarbij schaal-uit faciliteiten inspelen op de onmiddellijke lokale vraag, terwijl schaal-omhoog fabrieken worden ontwikkeld voor productie op grotere schaal. Deze gecombineerde inspanningen zijn cruciaal om gekweekt vlees betaalbaarder en toegankelijker te maken voor consumenten wereldwijd.

Wat Dit Betekent voor Consumenten

De evolutie in bioreactorontwerp en de resulterende kostenverlagingen beginnen tastbare voordelen te bieden voor de dagelijkse consumenten, waardoor gekweekt vlees toegankelijker en betaalbaarder wordt.

Betaalbaarheid en Toegankelijkheid

Vooruitgangen in bioreactorsystemen hebben de kosten drastisch verlaagd, met prijzen die zijn gedaald van miljoenen naar ongeveer £50 per kilogram. Nog beter, voorspellingen suggereren dat dit verder kan dalen tot wel £1,50 per kilogram [4]. Deze besparingen zijn het resultaat van het opschalen van de productie en het verfijnen van processen.

Opschalen is hier een game-changer.Bijvoorbeeld, een enorme 262.000-liter luchtlift bioreactor kan gekweekt vlees produceren voor een geschatte £13 per kilogram, vergeleken met ongeveer £27 per kilogram van kleinere 42.000-liter roerketels [11]. Onderzoek geeft aan dat de acceptatie door consumenten met maar liefst 55% kan toenemen als de prijzen in lijn zijn met traditioneel vlees [4]. Deze vooruitgang suggereert dat het niet lang zal duren voordat gekweekt vlees zijn weg vindt naar Britse supermarkten en slagerijen.

Milieuvoordelen

Buiten de kosten om, adresseren deze innovaties ook milieuproblemen. Grootschalige bioreactoren verminderen aanzienlijk de middelen die nodig zijn voor vleesproductie, waaronder energie en land, en bieden een duurzamer alternatief.

Luchtliftreactoren vallen op door hun efficiëntie, vooral bij volumes boven de 20.000 liter.Hun eenvoudige ontwerp - zonder bewegende delen - verbruikt veel minder energie dan traditionele roertank systemen [2][11]. In combinatie met geavanceerde media-recyclingsystemen maken deze reactoren de grootschalige productie van gekweekt vlees een groenere optie in vergelijking met traditionele veeteelt [3][11]. De industrieprojecties schatten een output van ongeveer 125.000 ton tegen het einde van 2026 [3].

Rol van Platforms zoals Cultivated Meat Shop

Terwijl deze doorbraken zich ontvouwen, wordt het cruciaal om consumenten voor te lichten. Platforms zoals

Conclusie

Het schalen van bioreactoren staat centraal in het maken van gekweekt vlees als een praktische alternatieve voor traditioneel vlees. Dankzij recente vooruitgangen zijn de productiekosten gedaald - van miljoenen ponden naar ongeveer £50 per kilogram - met voorspellingen die suggereren dat de prijzen kunnen dalen tot wel £1,50 [4]. Deze verlagingen openen de deur naar grotere betaalbaarheid en toegankelijkheid voor consumenten in het VK.

Vooruitgang in het aanpakken van uitdagingen zoals schuifspanning, zuurstofoverdracht en cel dichtheid in grootschalige bioreactoren effent de weg voor massaproductie. Bijvoorbeeld, een bioreactor van 300.000 liter heeft het potentieel om jaarlijks 75.000 mensen te voeden [2].Als Kristala Prather, Afdelingsuitvoerend Directeur van Chemische Technologie aan MIT, treffend verwoordt:

"Hoewel de wetenschap voor het maken van gekweekte vleesproducten misschien klaar is, moeten de kosten voldoen aan de parameters voor een haalbaar businessmodel" [9].

De adoptie van geïntegreerde continue verwerking heeft ook bewezen een game-changer te zijn, waarbij de kapitaal- en operationele kosten met tot 55% zijn verlaagd over een periode van tien jaar [2].

Voor Britse consumenten signaleren deze ontwikkelingen een keerpunt - het verplaatsen van gekweekt vlees van experimentele laboratoria naar de schappen van supermarkten. Met een verwachte industriële productie van 125.000 ton tegen het einde van 2026 [3], en een toename van de consumentenacceptatie met 55% wanneer de prijzen onder die van conventioneel vlees dalen [4], is de dynamiek onmiskenbaar.Bovenop dat maken de milieuvriendelijke voordelen - zoals het verminderen van land- en watergebruik met tot wel 98% [12] - de zaak voor gekweekt vlees nog sterker.

Terwijl de productie blijft opschalen, zullen platforms zoals

Veelgestelde vragen

Waarom beïnvloedt het opschalen van bioreactoren de prijs van gekweekt vlees?

Het opschalen van bioreactoren is geen kleine opgave, en het speelt een grote rol in het bepalen van de kosten van gekweekt vlees. Grotere bioreactoren hebben hun eigen set uitdagingen, zoals toegenomen schuifspanning, langere mengtijden, en hogere energieverbruik. Deze factoren duwen gezamenlijk de productiekosten omhoog.Bovenop dat zijn veel bestaande bioreactorontwerpen simpelweg niet afgestemd op grootschalige productie van gekweekt vlees, wat hun efficiëntie beperkt en de kosten hoog houdt.

Deze problemen aanpakken is cruciaal om gekweekt vlees betaalbaarder te maken voor consumenten. Naarmate de vooruitgang de prestaties en schaalbaarheid van bioreactoren verbetert, zal de productie economischer worden, waardoor gekweekt vlees dichterbij komt om een regulier onderdeel van de dinertafels te worden.

Hoe profiteert de omgeving van grootschalige bioreactorproductie?

Grootschalige bioreactorproductie biedt een veelbelovende verschuiving weg van traditionele veeteelt, met een reeks milieuvoordelen. Door gekweekt vlees rechtstreeks uit cellen te produceren, kan deze methode de uitstoot van broeikasgassen aanzienlijk verminderen, veel minder water gebruiken en veel kleinere hoeveelheden land vereisen voor voedselproductie.

Buiten de milieuvoordelen, pakt deze benadering ook de wereldwijde voedselzekerheidsuitdagingen aan. Door afstand te nemen van hulpbronnenintensieve landbouwpraktijken, biedt het een manier om aan de groeiende voedselvraag efficiënter te voldoen. Naarmate de bioreactortechnologie blijft vorderen, zou gekweekt vlees kunnen opkomen als een duurzamer en breder beschikbaar alternatief voor conventioneel vlees.

Waarom is het ontwerp van bioreactoren belangrijk voor het opschalen van de productie van gekweekt vlees?

Bioreactoren staan centraal bij het opschalen van gekweekt vlees van kleine labexperimenten naar grootschalige industriële productie. Het ontwerp van deze systemen beïnvloedt aanzienlijk de productiekosten, schaalbaarheid en hoe efficiënt cellen groeien.

Neem continue gemengde tankreactoren (CSTR's) bijvoorbeeld. Deze zijn populair omdat ze grote volumes kunnen verwerken en uitstekende zuurstofoverdracht bieden.Maar er is een addertje onder het gras - intensief mengen in CSTR's kan kwetsbare dierlijke cellen beschadigen en leiden tot een hoger energieverbruik naarmate de schaal toeneemt. Aan de andere kant zijn opstellingen zoals wave bioreactors en single-use vessels milder voor cellen en verlagen ze de schoonmaakkosten. Deze kenmerken maken ze geweldig voor productie op kleinere schaal, maar hun beperkte grootte en uitdagingen met voedingsstofdistributie kunnen belemmeringen vormen voor opschaling.

Dan zijn er meer gespecialiseerde opties zoals air-lift reactors en packed-bed systems . Deze ontwerpen zijn gericht op het verlagen van de energiebehoefte of het ondersteunen van hogere cel dichtheden. Echter, ze hebben vaak afstemming nodig om problemen zoals massatransferbeperkingen of vervuiling aan te pakken. Uiteindelijk komt de keuze van bioreactor neer op het vinden van de juiste balans tussen efficiëntie, kosten en schaalbaarheid. Het krijgen van deze balans is een cruciale stap naar het betaalbaarder en toegankelijker maken van gekweekt vlees voor consumenten.